粉末燒結含油軸承適合大量生產,無需切削加工,成本低,噪音小,西潤滑,不易燒傷,摩擦系數大,機械強度低,不適合多品種少量生產。 那么,粉末燒結含油軸承是如何制造的呢?東莞正朗粉末冶金廠家技術人員為您介紹:

粉末燒結含油軸承制造工序包括粉末原料檢查-粉末原料調制和混合-壓縮成形-燒結-整形-含油處理-產品檢查.

第一階段的金屬粉末可以制作銅粉鐵粉鋁粉鋅粉錫粉,通常需要加入一定比例的石粉,用化學法液態粉化法電解法和機械粉碎法加工成必要的粉末材料。

第二階段:粉末制備,由于此階段粉末制備條件不完善,在壓制和燒結過程中出現了許多問題,浪費了時間和精力。 為保護模具,粉末中平滑加入硬脂酸鋅10%。 按設計比例混合和混合各種粉末,應注意防止重粒子金屬粉末下沉,輕石墨粉末浮起。 為了在模具中順利填充粉末,可將混合粉末制成顆粒狀,使其具有良好的流動性。

第三階段:沖壓成形。 在粉末燒結含油軸承的制造過程中,沖壓工序很重要,壓縮成形時粉末粒子之間的接觸急速增強,多孔體的空隙率減少,強度增加。 通常采用上下雙向壓縮的復合運動沖壓方式。 銅系材質成形壓力為1-3t/cm2 . 成形壓力越大,產品密度越大,燒結時的尺寸熱變形量越小,產品強度也越高,但燒結體的氣孔率越低,含油率越小。 沖壓過程中模具定位很重要,不保證產品內外同心,燒結后整形困難。

第四階段是燒結階段,沖壓成形的粉體在燒結工序中實現粉末間的結合,得到必要的強度。 燒結溫度一般比粉末的熔點低,有些不溶,稱為液相燒結。 粉末全部熔融后稱為固相燒結,燒結機理在粉末彼此的固相和固相之間擴散,從粉末粒子彼此的接觸部結合為一體。 因此,粉末燒結含油軸承的材質是重量不同的粉末在保留自己的物理相的狀態下結合而成的含油孔隙復合材料。

第五階段:整形、燒結過程中燒結體的尺寸變化量隨分泌種類、粒度成形壓力、燒結溫度和時間的不同而不同。 燒結后需要通過整形矯正燒結體的尺寸和形狀的變化。 整形也是通過模具加壓來實現的,為了延長模具壽命,整形工序也可以放在含油處理之后。

最后一步則是含油處理,含油處理有在大氣壓力下加熱到80-120°C的油中浸漬1h左右的方法,以及在真空狀態下注入潤滑油加熱到50℃左右保溫,最后在大氣中冷卻的方法。 粉末燒結含油軸承基本制造。

作為重要的機械基礎部件,他廣泛應用于汽車、音響設備儀表、電子儀器等工業領域。 迄今為止,在軸承市場上粉末燒結含油軸承到處可見,起著不可替代的作用。現在大家知道粉末燒結含油軸承是如何制造的了嗎!有粉末冶金制品相關需求的朋友們可來電咨詢東莞正朗。

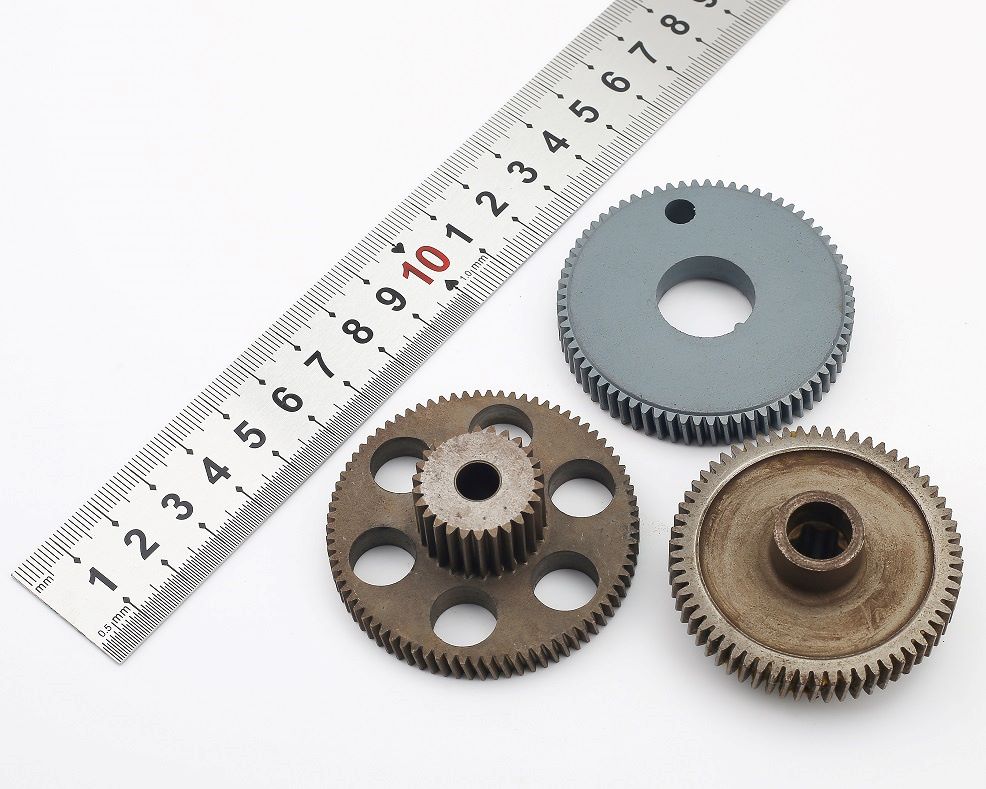

粉末冶金齒輪在生產、搬運或使用過程中,表面難免出現坑洼、劃痕...

重型機械運轉時的強勁動力需求,大型輸送設備承載的沉重物料負荷...

在粉末冶金齒輪生產中,內孔與齒部同軸度超差會直接影響齒輪裝配...

粉末冶金零件為什么要滲油?粉末冶金零件在成型過程中,受工藝特...

在日常使用中,不少人會遇到掃地機用久了出現滾刷轉不動、機身行...