MIM對原料粉末有很高的要求,并且粉末的選擇應有利于混合,注射成型,脫脂和燒結,這常常是矛盾的。 MIM原料粉的研究包括:粉體的形狀,粒徑和粒徑組成,比表面積等。那么金屬注射成型的MIM粉末和制粉技術,大家是否了解呢?東莞正朗粉末冶金廠家來解答:

由于MIM原料粉的要求非常嚴格,因此MIM原料粉的價格通常很高,有的甚至達到傳統PM粉價格的10倍。 這是限制MIM技術廣泛應用的關鍵因素。 當前,正在生產MIM。使用原料粉末的方法主要包括羰基法,超高壓水霧化法,高壓氣體霧化法等。

活頁夾是MIM技術的核心。 在MIM中,粘合劑具有兩個最基本的功能:增強流動性,以適合注塑成型并保持生坯的形狀。 另外,它應該易于移除。無污染,無毒,合理的成本等,為此目的已經出現了多種粘合劑。 近年來,從單獨的經驗到脫脂方法以及對粘合劑功能的要求,有針對性的粘合劑體系設計方向。

粘合劑通常由低分子成分和高分子成分以及一些必要的添加劑組成。 低分子組分的粘度低,流動性好,易于去除。 高分子成分具有高粘度,高強度,并維持所形成的坯料的強度。 將兩者適當地比例以獲得高粉末裝載能力,并最終獲得具有高精度和高均勻性的產品。

混合是混合金屬粉末和粘合劑以獲得均勻進料的過程。 由于進料的性質決定了最終注塑產品的性能,因此混合的這一工藝步驟非常重要。 這涉及各種因素,例如粘合劑和粉末的添加方式和順序,混合溫度,混合裝置的特性等。 該處理步驟處于基于經驗的水平,并且對混合過程進行最終評估的重要指標是所獲得飼料的均勻性和一致性。

混合方法通常是先添加高熔點成分使其熔化,然后冷卻,添加低熔點成分,然后分批添加金屬粉末。 這樣可以防止低熔點組分的汽化或分解,并且分批添加金屬粉末可以防止因溫度急劇下降而導致的扭矩快速增加,并減少設備損失。這些就是關于金屬注射成型的MIM粉末和制粉技術的信息,有疑問的朋友們可繼續關注正朗官網更新。

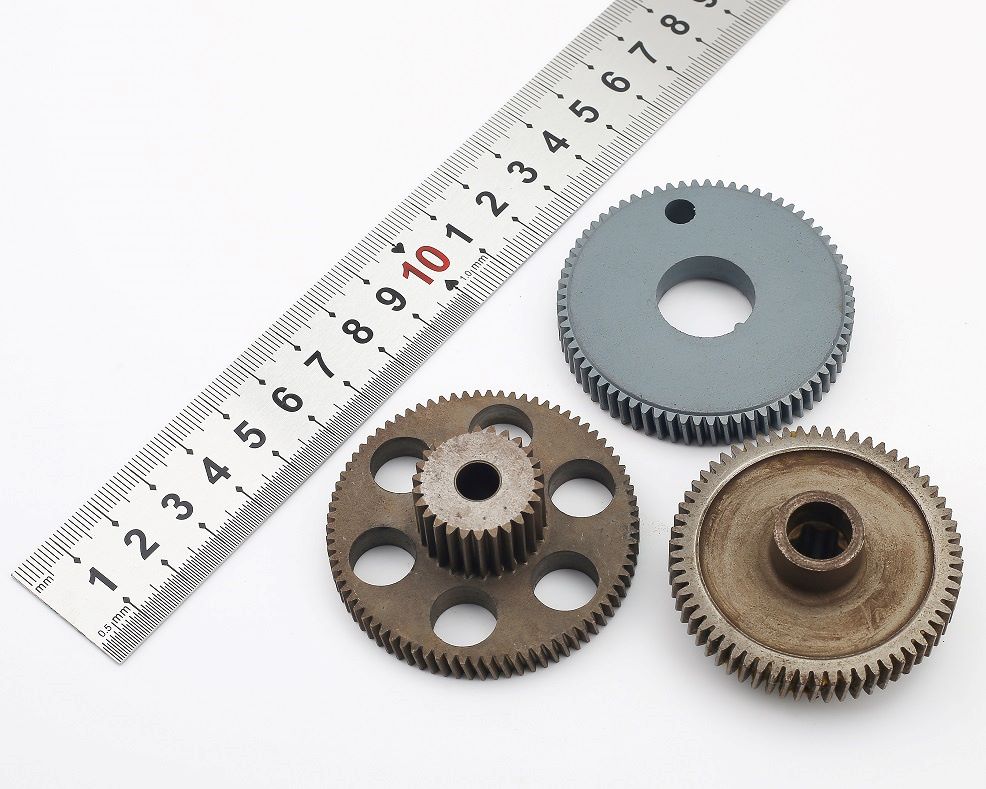

粉末冶金齒輪在生產、搬運或使用過程中,表面難免出現坑洼、劃痕...

重型機械運轉時的強勁動力需求,大型輸送設備承載的沉重物料負荷...

在粉末冶金齒輪生產中,內孔與齒部同軸度超差會直接影響齒輪裝配...

粉末冶金零件為什么要滲油?粉末冶金零件在成型過程中,受工藝特...

在日常使用中,不少人會遇到掃地機用久了出現滾刷轉不動、機身行...